ハル(船体)の製作方法

ハルは海外からハルキットとして個人輸入するのが手っ取り早いですが、個人輸入ですのでリスクはある程度付きまといます。業者などに依頼すると高くつきます。またお気に入りの艦、所有してみたい艦がない場合もあります。輸入してみるとこんなものかと、日本製のキット等に親しんでおられる方々は失望される場合が多いです。あくまでも材料として見ないといけません。また日本でも数社、バロックワークス、ファーストワン、ハイディーなどがハルやキットを販売しています。

SF艦やどうしても欲しい艦がない場合、また一から全部作るぞという強者には自作でフルスクラッチに挑戦して下さいクラブのメンバーの大半は後者の方法で自作されておられます。完成された暁には、世界でOne of A Kindで愛着もひとしおです。

ハルのタイプ

ドライハル

船体内すべてが気密室で、浮力はかなりあるので、大型艦などでは不向きで100cm迄の小型艦でバラストタンクを持たないダイナミックダイブ方式に向く、気密室ハッチ等も大きくなる傾向になる船体内が気密室で、水に濡れない乾いた状態からこの名称の所以である。

セミドライハル

船体内に防水隔壁を設け、船体内一部を防水気密室としそれ以外の区画を水が自由に行き来する。大型艦に向く。

ウエットハル

船体内が全て水に浸かりWTCを艦内に装備して必要な機材を全てWTC内に入れWTCの防水にて行なう。ハルを着せ替え人形のように数種用意し、WTCを入れ替えることで複数艦を短時間で、楽しむことも可能である。100〜150cm前後の中型間に向く。

ハルの製作方法

船体(ハル)を自作で製作する場合、実際に存在した艦船の場合図面や写真など資料収集をまず行います。アニメやSF艦などの場合は画像、画面等から想像してラフスケッチなどを描きます。

スケール(縮尺)を決定し全長をきめます。ここから人によっては、いきなりオス型の製作に入られる場合もありますし、正確な三面図の断面図と合わせてリムから立体を製作したりもします。

材料は身近なもので木材や発泡スチロール、発泡ウレタン、硬質ウレタン、ケミウッド等様々です。

二次元のものを三次元に置き換えることは大変難しいですが、面と面の接合部が不条理であったり様々な問題が出てきます。形になって見えてくると感動ものです。

そしてオス型が完成すると、工程の半部はできたも同然だと強者のメンバーは話す。

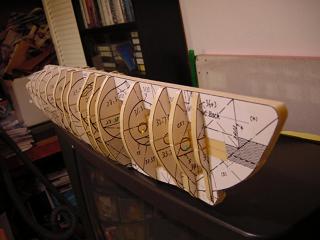

TAIZO氏 木製骨格の作例

U-11 氏 発泡ウレタンの作例

FRP成型の流れ

原型作製(雄型)→ 離型処理→ 雌型作製→ 離型処理→製品作製→脱型(完成)

原型作製

1,木材・発泡スチロール・発泡ウレタン・ケミウッド・石膏・油粘土等である程度の型を作ります。

2,(木材の場合)ヤ二が出るのに、ポリエステル樹脂を塗り、目止めを行います。(発泡スチロールの場合)スチロールは溶けますのでスチロール用の樹脂で目止めを行います。

3,パテで大まかな形に肉盛りし、カラトギペーパーの#40or#60と#100or#120で研磨し、形を整えます。

4,ポリエステル樹脂をパテの上から塗ります。(2回く位)

5,カラトギペーパー#240or#320で研磨して、水研ぎペーパー#400or#600or#800で研磨して仕上げます。

離型処理

1,コンパウンドで研磨します。

2,ボンリースワックスをウエス等に付け、5〜8回よくすり込みます。

(このワックスは目に見えない穴をふさぐ為のモノです。表面のワックスはきれいに拭き取って下さい。)初めて使う原型・型は8回必ず行って下さい。

3,P.V.Aを刷毛又はスポンジで塗り、乾かします。(塗り方は一方向に向かって一回塗ります。)

雌型製作

1,ゲルコート(できれば黒)を刷毛等で0.2〜0.8mm位の厚みになるよう塗り(2回位)

指で触っても樹脂がつかなくなるまで待ちます(約2時間)

2,サーフェジンジングにポリエステル樹脂(ノンパラフィンタイプ)で積層します。

3、続けて、クロス又はマットで積層して行きます、型は厚みが3〜5mm位になるように塗布します。マットの場合は1枚で約0.8〜1mm位の厚みに仕上がります。

4、最後にポリエステル樹脂(パラフィン入り)を塗り、1日おきます。

5、完全硬化したらジグソー等で余分な部分をカットしてカラトギペーパー#60〜で仕上げ、次に水研ぎペーパー#400と#600or#800で研磨します。6、型と原形(製品)の間にヘラ状の物を差し込んで少しずつ押し込んでいき、隙間全体に空気を入れながら原形からはずします。型の方を無理にたたいたりしないで下さい。型にヒビが入る恐れがあります。

製品作製

1、ゲルコート(出来れば白)を刷毛等で0.2〜0.8mm位の厚みになるように塗ります。 (2回位)

2、続いてクロス又はマットで積層していきます。

ガラス繊維の間に気泡が入った時は、刷毛又はローラーで押し出してください。繊維の重ねた所を覚えておくと楽に出来ます。また、抜けにくい気泡は豚毛の刷毛の先で突いてつぶしてください。ゲル化(硬化が半分始まる事)が早いので注意!

FRP成形の繊維と樹脂

●FRP用樹脂について

FRPの成型で使用する樹脂としポリエステル樹脂が最も一般的ですので、ポリエステル系のFRP成型で使われる樹脂とその特徴をご紹介します。

[ポリエステル樹脂]*スチロール用樹脂以外は発泡スチロール等に直接塗ると溶けます。

●FRPの基本的な樹脂で、積層等に使用します。2液性で硬化剤は作業時の温度によって異なります。

[ポリエステル樹脂・ノンパラフィンタイプ]

●パラフィンが入っている樹脂は硬化後表面がつるっと仕上がります。一度硬化した樹脂の上から再度蓄積する場合は、つるっととした表面をペーパーがけしてからでないと樹脂がうまく乗りません。この樹脂はパラフィンが入っていませんのでそういった際の面倒なペーパーがけの作業が不要になります。時間をかけて作業する時や大型の成形品を作る時などに使用すると良いでしょう。(仕上げはパラフィンを入れて積層します)

[ゲルコート樹脂]

●パラフィンが入っていないので空気に触れている面は完全硬化しません。

●ポリエステル樹脂より強度があり雌型に積層して製品を作る時等に使用されます。黒色タイプを雌型の表面に使い、白色タイプを製品の表面に使えば脱型の時の目安にもなります。製品自体に着色したい場合は透明タイプにトナーや染料を混ぜて使用します。

[トップコート樹脂]

●ゲルコートにパラフィンが入ったもので、表面の補修に使用します。パラフィンが入っているので表面は完全硬化します。

[スチロール用樹脂]

●発泡スチロールに直接塗っても溶けません。発砲スチロールを原型にして積層する際はこの樹脂で隙間なくコーディングした後に、他の樹脂で積層作業を続けます。

[クリアポリエステル樹脂]

●ポリエステル樹脂の中で最も透明感が高く、注型用として使用されることが主流ですが積層にも使用できます。特に着色して使用する時は色の発色が美しくできます。

●FRP=Fiberglass Reinfoced Plastics の略で、ガラス繊維で強化したプラスチィックの総称です。

●ガラスクロス・カーボンクロス・ケブラークロス等の繊維と樹脂を交互に積層することで非常に強度のある成型品を作ることができます。

●完成品の用途や補助箇所に応じて、適したクロス・マットを使用しましょう。

●使用する樹脂はポリエステル樹脂が最も一般的です。

●FRP用クロスについて(*1プライとは樹脂とクロスを1回重ねた状態のこと)

[サフェージングマット]

●表面層に使用すると平滑な面を作ることができます。

●雌型を製作する時等に使用します。ゲルコートを塗りサフェージングマットを1プライ した後マットまたはクロスを3〜5プライし、脱型すると美しい雌型ができます。

●単体では使用できる強度はありません。

マット(チョップストランドマット)]

●FRPの基材として最も広く使用されています。

●美しく仕上げるには2プライ(マット+クロス)または3プライ(2マット+クロス)で仕上げる場合が多く、高強度製品には最後にロービングクロスを積層します。

[クロス(ガラスクロス)]

●厚みの均一な成型品を作る際等には、繊維を丁寧に織り込んでいるこのクロスで積層していきます。

マットとの併用が一般的です。[ロービングクロス]

●大型の成型品を作る時等に、強度を上げ歪みを少なくするために使用します。クロス(ガラスクロス)より強度があり、浴槽、タンク、ヨット等の製品に使われます。

[ロービング糸]

●コーナー部分や鋭角な箇所に積層する場合はマットやクロスだけで行うと浮いてしまう事があるので、ロービング糸を8〜10本束ね樹脂を含ませて積層します。そうすれば角の部分がきれいに仕上がり強度も上がります。